Rasterdruck

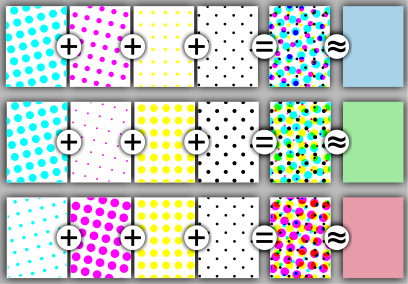

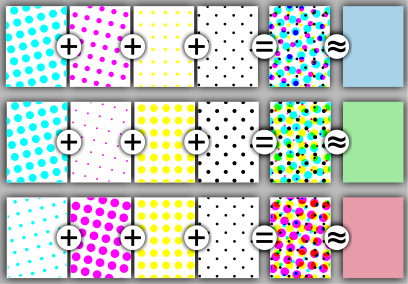

Der Rasterdruck (engl. Halftone) ermöglicht die Umsetzung von Halbtönen. In Kombination mit der Farbseparation sind zudem fotorealistische Motive, komplexe Farbverläufe und Schattierungen realisierbar. Hierzu wird das Druckmotiv im Zuge der Farbseparation in seine Pigmentgrundfarben (CMYK) unterteilt. Anschließend erfolgt die Zerlegung des jeweiligen Farbauszugs in druckbare Einzelelemente bzw. Rasterpunkte.

Textildruck-Kontext:

Im Siebdruck werden Raster eingesetzt, um einen Farbverlauf zu erzeugen, sodass die Farben ineinander überlaufen. Das Verfahren wird auch als Rastersiebdruck bezeichnet. Die Merkmale eines Rasters bzw. Druckrasters lassen sich zusammenfassen in: Rasterpunktform, Rasterweite, Rasterwinkel und Rasterpunktverteilung.

Funktionsweise des Druckrasters

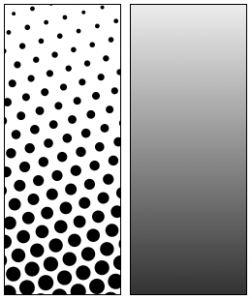

Die Reproduktion von feinen Helligkeitsabstufungen oder -verläufen ist mittels Druckmaschinen nicht direkt möglich, da diese nicht viel oder wenig Farbe verwenden. Die Maschinen drucken entweder Farbe oder keine Farbe, woraus sich lediglich bedruckte oder nicht bedruckte Stellen ergeben.

Das Rastern bietet die passende Lösung, indem es die Tonwerte des Ausgangsbilds simuliert. Dabei werden ein Rastersystem über das Druckbild gelegt und die Tonwerte der Vorlage in Rasterpunkte zerspalten. Dieser Prozess erfolgt digital mithilfe einer RIP-Software (Raster-Image-Prozessor), welche die Daten für die Rasterpunkte erzeugt und an das Ausgabegerät übergibt.1

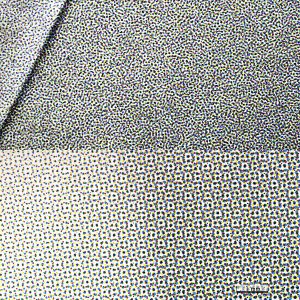

Druckraster aus der Distanz und im Detail; Halftoning_introduction.png: Slippens derivative work: McSush (talk), Halftoning introduction, als gemeinfrei gekennzeichnet, Details auf Wikimedia Commons

Rasterdruck mit CMYK-Farbseparation; derivative work: Pbroks13 (talk) Halftoningcolor.png: Slippens, Halftoningcolor, als gemeinfrei gekennzeichnet, Details auf Wikimedia Commons

Rasterpunktform

Trotz der Namensgebung Rasterpunkt muss ein Rasterelement nicht zwangsläufig eine runde Form aufweisen. Ein Rasterpunkt kann auch elliptisch oder quadratisch bzw. rautenförmig ausgebildet sein. Daneben existieren exotische Varianten wie Linienraster, Misch- oder unregelmäßige Formen, die eher selten Anwendung finden. Die Wahl der Form hängt letztlich von der Anforderung ab. Im Siebdruck werden häufig elliptische, aber auch runde Formen eingesetzt, während Schachbrettpunkte (quadratisch) zu vermeiden sind.2

Rasterpunkte mit einer runden Form ergeben im Tonwertbereich von 50 % häufig einen ungleichmäßigen Tonwertverlauf. Grund hierfür ist der sogenannte Punktschluss. Ab einem gewissen Wert stoßen die Rasterpunkte an allen Seiten aneinander und verbinden sich miteinander. Abhilfe schaffen hier elliptische Rasterpunkte, die sich aufgrund ihrer länglichen Form zunächst mit ihren Enden berühren (1. Punktschluss) und erst bei höheren Tonwerten sichtbar kollidieren (2. Punktschluss). Hierdurch entsteht im Druck ein optisch gleichmäßigerer Tonwertverlauf. Nicht selten werden in der Praxis beide Punktformen verwendet, zum Beispiel kommen für Tiefen andere Formen zum Einsatz als im Mitteltonbereich.3

Die maximal beschreibbare Fläche eines Rasterpunkts wird als Rasterzelle bezeichnet.

Rasterweite

Die Rasterweite, auch Rasterfrequenz genannt, gibt Auskunft über die Anzahl der Rasterpunkte je Längeneinheit. Die Längeneinheiten lauten L/cm (Linien pro Zentimeter) oder lpi (lines per Inch), welche die Summe der Punkte auf einem Zentimeter oder Inch angeben. Je höher die Rasterweitenzahl ist, desto feiner fällt das Raster und detailreicher das Bild aus.

Die Zahl der Rasterweite hängt vom Druckverfahren, der Druckmaschine und dem Bedruckstoff ab. Im Siebdruckverfahren liefert eine höhere Zahl nicht unbedingt bessere Ergebnisse, zumal die Realisierung hoher Auflösungen mittels feiner Raster der Fachkompetenz erfahrener Spezialisten bedarf. Auch bei Großformaten bieten Drucke mit gröberer Rasterung optisch bessere Ergebnisse als mit feiner Rasterung.4

Rasterwinkel

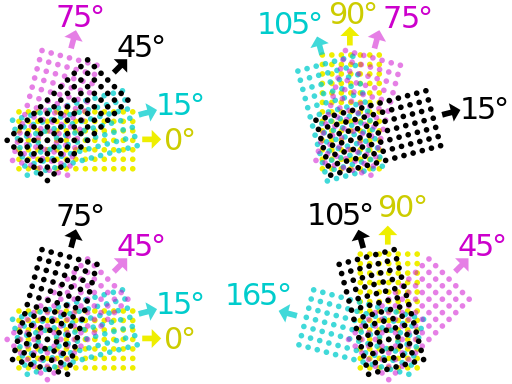

Ordnet man die Rasterpunkte gleichmäßig horizontal an, wirkt es bei Graustufenbildern störend, während es im Vier-Farb-Druck zu Überlagerungseffekten kommt. Aus diesem Grund wird der Winkel des jeweiligen Rasters gedreht.

Winkelung im einfarbigen Druck

Bei einer horizontalen Anordnung des Rasters liegen die Rasterpunkte neben- und untereinander in einer geraden Linienform. Für das menschliche Auge bildet dieses Raster allerdings einen optischen Störfaktor, da es darauf konditioniert ist, regelmäßige Muster zu erkennen. Dieser Effekt lässt sich umgehen, indem das Raster um 45 ° gedreht wird. Durch die nun diagonale Anordnung registriert das Auge kaum noch die regelmäßige Struktur und nimmt das Graustufenbild als Ganzes wahr.

Winkelung im Vier-Farb-Druck

Druckt man mindestens zwei Raster mit dem gleichen Winkel übereinander, entstehen Farbspiele bzw. sogenannte Farbdrifte. Da es zu kleinen Unstimmigkeiten kommt bzw. nicht alle Raster exakt deckungsgleich gedruckt werden können, überdecken sich einige Punkte mehr, andere wiederum weniger. Daher werden die Raster der einzelnen Farben um einen gewissen Betrag gewinkelt, sodass die Punkte leicht versetzt sind und sich zum Teil überlappen.5

Typische CMYK-Rasterwinkel; Cmglee, CMYK screen angles, CC BY-SA 3.0

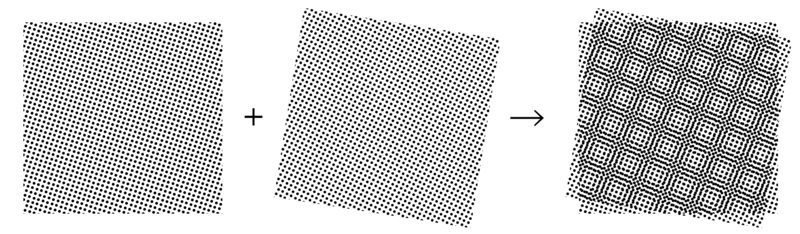

Bei der Überlagerung können unschöne Überlagerungseffekte, sogenannte Moirés, entstehen. Aus diesem Grund sind die Raster in bestimmten Winkellagern anzuordnen. Der Winkelgrad hängt dabei unter anderem von der Rasterpunktform ab. Beispielsweise beträgt der Winkel bei quadratischen Punkten 30° und bei elliptischen 60°. Wenn allerdings alle vier Grundfarben den gleichen Winkel aufweisen, zum Beispiel 4 x 30°, entstehen ungünstige Überlagerungen. Daher erhält die am schwächsten zeichnende Farbe Yellow den geringsten Winkelabstand.

Moirés; No machine-readable author provided. Nilsjohan~commonswiki assumed (based on copyright claims)., Moiré2, als gemeinfrei gekennzeichnet, Details auf Wikimedia Commons

Moiré-Effekt im Siebdruck

Mit der passenden Winkelfestlegung lässt sich der Moiré-Effekt im Offsetdruck gut vermeiden. Im Siebdruck hingegen gestaltet sich die Festlegung als komplexer, da das Siebdruckgewebe linear strukturiert ist und die Fäden sowie die Kreuzungspunkte der Fäden den gleichen Abstand zueinander aufweisen. Hierdurch kommt es zu einer Überlagerung von Raster- und Maschenstruktur des Siebgewebes. Diese Eigenschaften bilden eine ideale Basis für den Moiré-Effekt. Um den Effekt zu vermeiden, ist im besten Fall auf empirisch ermittelte Werte zurückzugreifen. Daneben bieten Gewebehersteller hilfreiche Hinweise zu passenden Rasterwinkelungen für Gewebefeinheiten.6

Rasterpunktverteilung

Amplitudenmodulierte Raster (AM-Raster)

Sind die Rasterpunkte in gleichen Abständen angeordnet, spricht man von einem amplitudenmodulierten Raster (AM-Raster). Durch die verschiedenen Größen bzw. Durchmesser der Punkte entstehen die unterschiedlichen Tonwerte. Nimmt der Tonwert zu, steigt die Amplitude der Rasterpunkte. Die Rasterperiode bzw. Frequenz bleibt dabei konstant. Aufgrund der gleichgroßen Abstände kommt es ab einer gewissen Punktgröße zu einem Punktschluss. Das bedeutet, die Punkte stoßen zusammen oder laufen ineinander und es kommt zu einer Moiré-Bildung. Die Detailtreue und Darstellung hoher Auflösungen ist daher mit Einschränkungen verbunden.7

Frequenzmodulierte Raster (FM-Raster)

Für eine höhere Detailauflösung und zur Vorbeugung von Moirés ist das frequenzmodulierte Raster (FM-Raster) eine wirkungsvolle Alternative. Anders als beim AM-Raster bleibt die Größe der Rasterpunkte stets gleich, wohingegen sich die Anzahl und Anordnung (Frequenz) ändert. Durch die unregelmäßige Anordnung innerhalb einer Rasterzelle entstehen unterschiedliche Tonwerte. Während wenige und weit auseinander liegende Farbpartikel helle Töne erzeugen, ergeben viele eng beieinander dunkle Töne.

Die Rasterpunkte im FM-Raster sind weitaus kleiner als im AM-Raster und in Verbindung mit der dichten Anordnung sind feine Auflösungen mit hoher Detailtreue realisierbar. Des Weiteren entstehen keine Moiré-Effekte, sodass Winkelungen nicht erforderlich sind. Allerdings sind in der Praxis die exakte Übertragung der Punkte und alle Verarbeitungsschritte mit einem hohen Aufwand und höheren Kosten verbunden, sodass frequenzmodulierte Raster eher in speziellen Fällen Anwendung finden.8

Oben: AM-Raster, unten: FM-Raster (Ausschnitt); Nico Hähnlein, Vergleich druckraster, als gemeinfrei gekennzeichnet

Hybrid-Raster

Eine Kombination aus AM- und FM-Raster stellen Hybrid-Raster, auch bekannt als XM-Raster, dar. Hierbei wird der AM-Raster in den Mitteltönen für schöne Verläufe und der FM-Raster in den Tiefen und Lichter für einen größeren Tonwertumfang eingesetzt. Die Art der Kombination hängt vom Druckverfahren und Bedruckstoff ab. Die Vorteile liegen unter anderem darin, dass hohe Detailzeichnungen möglich sind sowie Flächen in Tiefen und Lichtern glatt wirken. Darüber hinaus sind keine Moirés sichtbar.9

Hintergrund: Entwicklung der Rasterung

Die Grundlage für die Entwicklung der Rasterung geht auf unterschiedliche technische Entwicklungen zurück. 1710 versuchte der Drucker Jacob Christoph Le Blon, mit wenigen Grundfarben eine breitere Farbvielfalt zu erzeugen. Bereits damals erkannte er die Problematik, Helligkeitsstufen im Druck originalgetreu wiederzugeben. Während zwischen 1850 und 1880 die Problematik mittels diverser technischer Experimente behandelt wurde, entwickelte Georg Maisenbach 1881 den Glasgravurraster.10

Die Erfindung des Glasgravurrasters legte den Grundstein für die Rasterbildproduktion. Der Raster ermöglichte die Zerlegung von Halbtonaufnahmen in druckbare Rasterpunkte mittels Fotografie. Im Laufe der Jahre entstanden vielzählige Entwicklungen hinsichtlich Auflösung und Farbtreue, die bis zu den heutigen digitalen Drucktechniken reichen. Dabei bleibt das physikalische Grundprinzip gleich, da verschiedene Tonwertabstufungen stets eine Rasterung erfordern.11

Siebdruck in Großauflage ab 20 Stück! | |

Auf Grossauflagen.shirtigo.de kannst du Siebdruck-Großauflagen ab 20 Stück bedrucken lassen! | |

References

| 1, 3. | ↑ | http://lepen.de/wp-content/uploads/2015/03/rastertechnik1.pdf |

| 2, 6, 10. | ↑ | https://www.coates.de/snd/raster_siebdruck.pdf |

| 4. | ↑ | http://www.spectrumcolors.de/cor_raster_weite.php |

| 5. | ↑ | http://www.pt-mediengestaltung.de/raster.html |

| 7, 9. | ↑ | https://mediencommunity.de/system/files/rastertechnologie%20pr%C3%A4si%20a4_0.pdf |

| 8. | ↑ | https://www.heidelberg.com/global/media/global_media/products___prinect_topics/pdf_1/screening_tech.pdf |

| 11. | ↑ | Helmut Kipphan (Hrsg.): Handbuch der Printmedien. Springer-Verlag, 2000 |