Der Digitaldruck auf Textilien hat in den letzten Jahren rasante Fortschritte gemacht und bietet inzwischen Druckergebnisse, die mit der Qualität und Haltbarkeit des Siebdrucks vergleichbar sind. Dennoch gibt es technische Grenzen. Insbesondere Neueinsteiger haben häufig unrealistische Vorstellungen. Wir möchten daher vorab ohne überzogene Marketing-Versprechen ganz offen kommunizieren, was möglich ist und was nicht, um Erwartungshaltung und Realität anzugleichen.

Behalte bei der Beurteilung immer im Hinterkopf, dass ein Textil in der Regel aus einem Abstand von 1-2 m betrachtet wird und es sich um ein Handwerksprodukt handelt. Lupe, Millimeterband und Makro-Aufnahme sind daher nicht zielführend und werden vom durchschnittlichen Konsumenten auch nicht als Maßstab angelegt. Oder wie häufig siehst du Verbraucher im Einzelhandel den Druck mit der Makro-Funktion der Smartphone-Kamera analysieren? 😉

Shirt aufspannen, Knopf drücken – fertig. Das sieht auf den ersten Blick einfach aus. Allerdings basiert ein gutes Druckergebnis auf einem komplexen Zusammenspiel von chemischen Prozessen und vielzähligen Druckeinstellungen, die auf das Textil abgestimmt sind. Der Hersteller unserer DTG-Druckmaschinen Kornit setzt im Vergleich zu anderen Anbietern auf die patentierte Nass-in-Nass-Technologie. Diese garantiert einen möglichst wenig spürbaren und plastischen Druck, der sich direkt mit der Faser verbindet und nicht – wie z. B. bei einem Transferdruck – nur auf die Faser gedruckt wird.

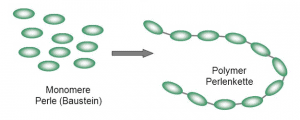

Beim Nass-in-Nass-Druck wird zuerst eine auf die Druckfarbe abgestimmte Vorbehandlungsflüssigkeit (Pretreatment) auf das Textil aufgesprüht. Im zweiten Schritt werden die in Wasser gelösten Farbpigmente (Tinte) durch den Druckkopf in diese Schicht von Vorbehandlungsflüssigkeit „geschossen“. Sobald sich Tinte und Vorbehandlungsflüssigkeit berühren, findet die erste chemische Reaktion statt: Die bisher flüssige Tinte verwandelt sich in dickflüssige Monomere. Anschließend durchläuft das Textil für ca. 10 Minuten einen Trocknungskanal. Hierbei findet die zweite chemische Reaktion statt. Das Lösungsmittel Wasser verdampft und die einzelnen Monomere verketten sich untereinander mit der Textilfaser und werden zu Polymerketten.

Abbildung: Monomere Perlen und Polymerkette

Im Idealfall sinkt das Pretreatment-Spray zu 50 % in die Faser ein und die anderen 50 % liegen auf der Faser auf. In diesem Fall ist sichergestellt, dass sich die Polymere ausreichend mit der Faser verbinden und der eigentliche Druck gut sichtbar auf dem Textil liegt. Wenn zu viel Spray verwendet wird, dann findet keine ausreichende Verbindung mit der Textilfaser statt. Die Folge: Der Druck löst sich beim ersten Waschvorgang (erst nach dem ersten Waschvorgang zu erkennen). Wird hingegen zu wenig Spray verwendet, dann versacken die Farbpigmente in der Textilfaser und der Druck ist nicht deckend und rissig.

Entscheidend für das Druckergebnis sind einerseits vielfältige Druckeinstellungen. Hierzu zählen etwa die Druckauflösung, die Anzahl der Farbschichten, die Druckgeschwindigkeit und die Druckausrichtung. Andererseits sind, wie beschrieben, die Menge und Textildurchdringung des aufgetragenen Pretreatment-Sprays ausschlaggebend. In der Praxis ist dieser Wert leider nur schwer pauschal festlegbar, da sich jedes Produkt, jede Farbe und sogar identische Produkte innerhalb einer Produktionscharge unterschiedlich verhalten. Dies hängt damit zusammen, dass die Textilien von den Herstellern in unterschiedlichen Fabriken gefertigt werden und entsprechend unterschiedlich vorbehandelt werden. Branchenüblich ist daher die Bestimmung eines Mittelwerts je Produkt, mit dem automatisiert gedruckt wird.

Für uns hat Qualität einen sehr hohen Stellenwert, weshalb wir nicht „blind drauflos drucken“, sondern den Sprayauftrag vor jedem Druck manuell überprüfen und bei Bedarf anpassen. Dieses Vorgehen ist sehr aufwendig, reduziert den Output der Druckmaschinen und erhöht entsprechend die Kosten. Trotz dieses aufwendigen Vorgehens können wir nicht garantieren, dass der Druck auf jedem Textil perfekt ist. Das Ergebnis wird immer in einem gewissen Toleranzbereich schwanken. Produkte, die außerhalb des Toleranzbereichs liegen, werden in der Qualitätskontrolle aussortiert und erneut produziert.

Uns wird regelmäßig von unabhängigen Branchenexperten bestätigt, dass unsere Druckqualität deutlich über dem Marktdurchschnitt liegt. Dies spiegelt sich auch in unseren sehr geringen Reklamationszahlen wider (lediglich 3 von 1000 Bestellungen enthalten ein fehlerhaftes Produkt).

Folgende Einschränkungen lassen sich technisch allerdings nicht vermeiden und sollten daher im Vorfeld unbedingt berücksichtigt werden:

Wenn die genannten Einschränkungen für dich nicht akzeptabel sind, dann ist Print-on-Demand auf Textilien grundsätzlich nicht das passende Verfahren für dich. Denn die aufgeführten Punkte lassen sich bei keinem POD-Anbieter gänzlich unterbinden.

Darüber hinaus solltest du beim Verkauf deiner Produkte auf ein angemessenes Preis-Leistungs-Verhältnis achten. Passende Infos findest du unter Wie viel sollte ein bedrucktes Shirt kosten?.